无人叉车 AGV 小车对接方式介绍:智能化物流的核心枢纽

- 2025-06-11 14:27:19

- 145

- aiten

在智能制造与智慧物流领域,AGV(Automated Guided Vehicle)无人叉车已成为提升仓储效率的核心装备。其价值不仅在于自主搬运能力,更体现在与各类仓储设备、系统的无缝对接能力上。本文将详细解析 AGV 无人叉车的五大典型对接方式,揭示其如何通过技术集成实现物流全流程自动化。

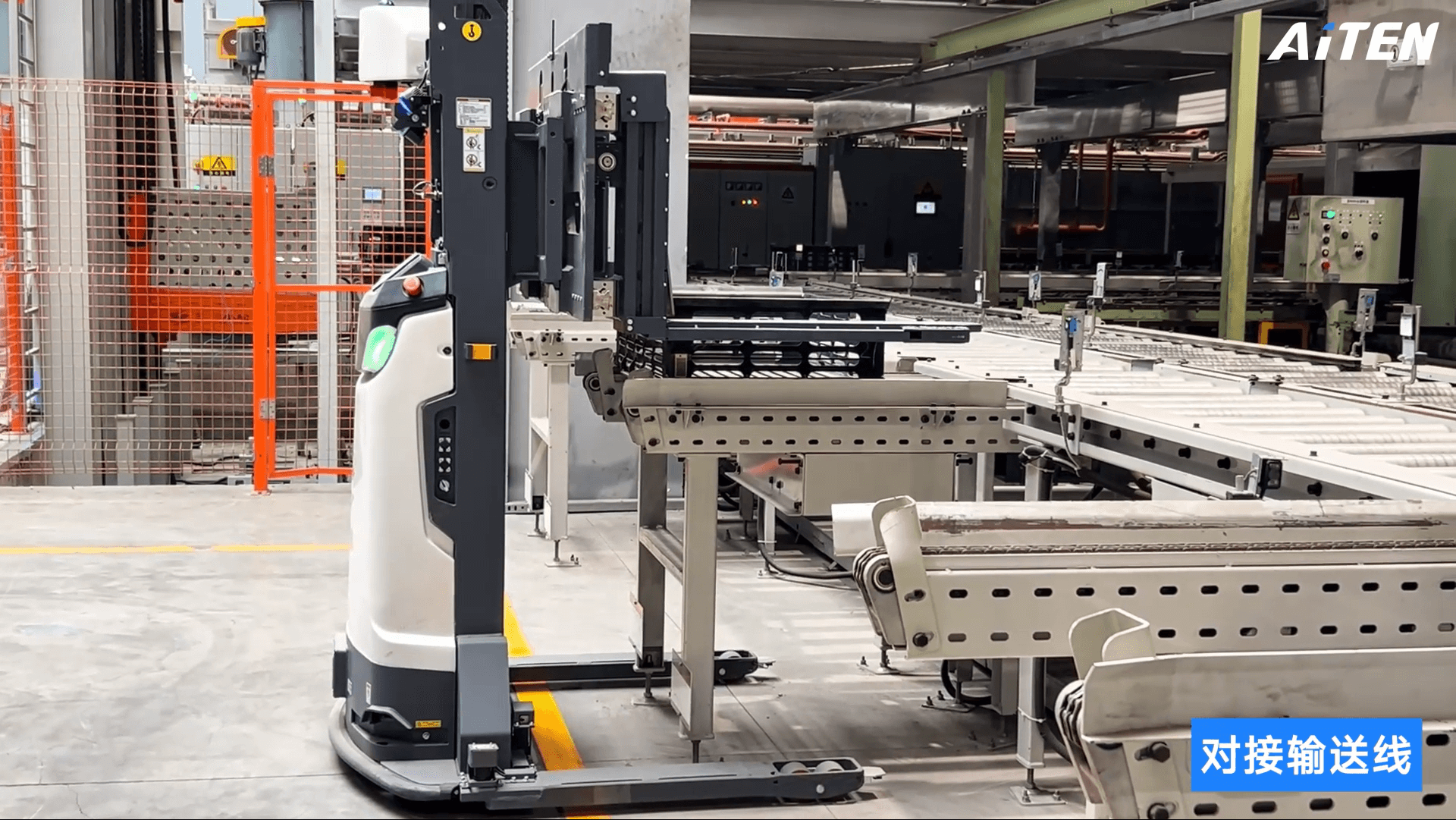

一、与输送线对接:构建动态物流闭环

技术实现:

AGV 通过激光雷达或视觉传感器识别输送线位置,配合高精度定位技术(如二维码导航、SLAM 激光导航)实现±10mm级对接精度。当输送线传输物料至指定节点时,AGV 自动行驶至接驳口,通过顶升机构完成物料承接或释放。

应用场景:

①生产车间线边仓:AGV与滚筒输送线对接,实时抓取生产线完工的变速箱总成,直接转运至装配线,减少人工转运造成的15%效率损耗。

②智能分拣中心:与交叉带式分拣机对接,AGV自动将整托盘物料拆解为小件包裹,分拣效率提升至传统人工的4倍。

核心优势:

①连续作业能力:24小时无间断接驳,消除人工接驳导致的节拍中断;

②柔性适配:支持多种输送线速度(0.5-2m/s),通过软件参数调整即可兼容不同产线。

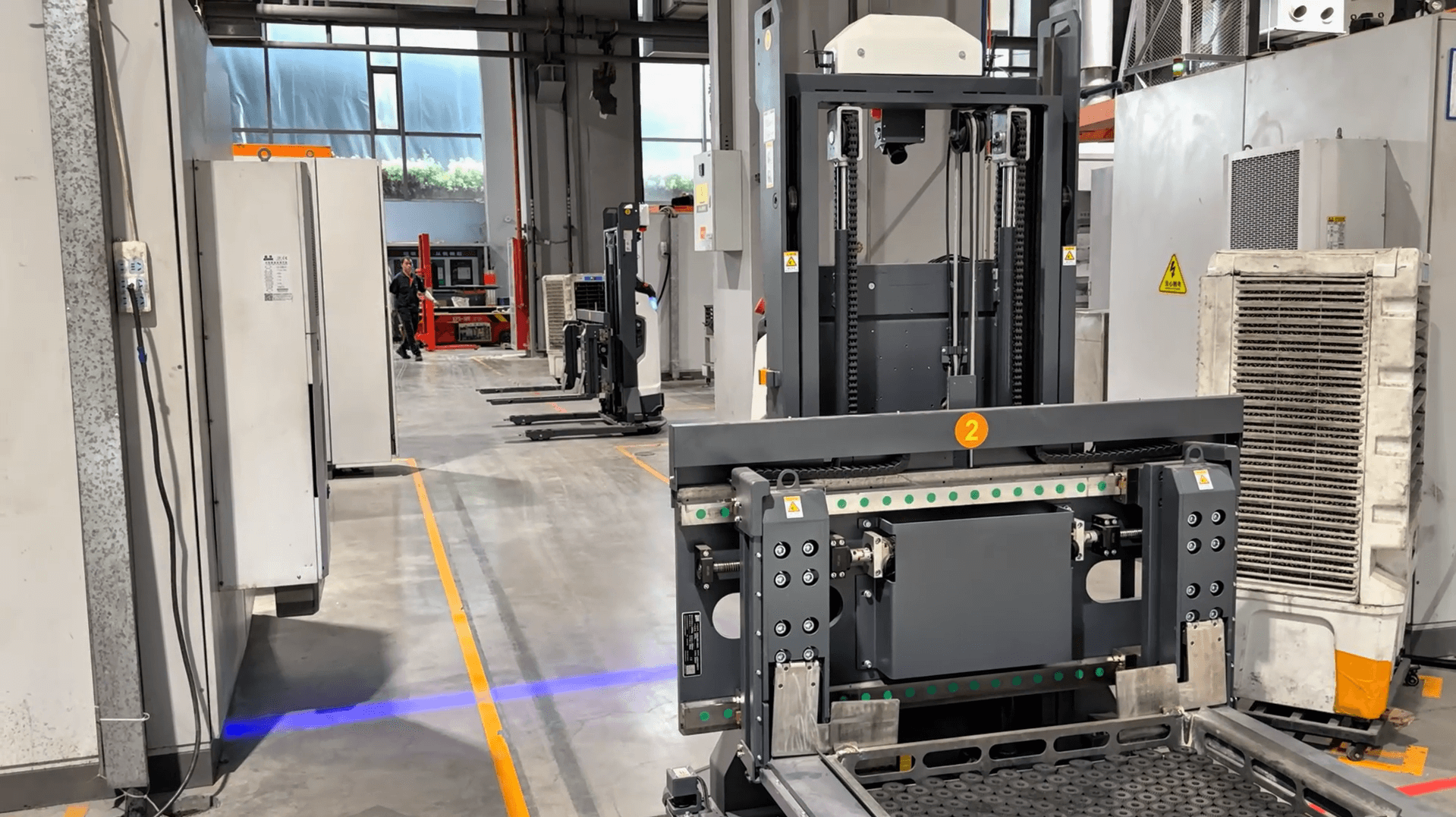

二、与货架系统对接:精准存取的底层逻辑

技术实现:

①传统货架(平面库):

AGV通过货叉侧移、前倾/后倾功能,精准插入货架底部托盘孔(误差≤5mm),配合提升机构完成货物存取。部分车型配备机械臂式货叉,可适应不同深度货架。

②智能立体库(AS/RS):

与堆垛机、穿梭车联动,AGV 负责库前接驳,将物料送入立体库巷道口。例如某电气制造企业,通过AiTEN AGV与立体仓库的联动,成功实现了物料转运与成品入库的自动化,显著提升生产效率。

海豚之星案例:

三、与电梯/升降机对接:跨楼层物流的无缝衔接

技术实现:

AGV 通过无线通信协议与电梯控制系统深度集成,实现“自主呼梯-精准平层-安全进出”全流程自动化。典型流程包括:

AGV 接近电梯时,通过RFID标签或视觉识别电梯编号,发送呼叫指令;

电梯到达后,AGV通过激光雷达扫描电梯地板平整度,确保平层误差<3mm;

进出电梯过程中,AGV 实时监测轿厢内障碍物,遇突发情况 0.2 秒内急停。

海豚之星机器人应用案例:

某新能源行业公司,需要跨楼层搬运,费时费力,采用海豚之星APe15搬运机器人进行搬运并放货至电梯,提高了仓库搬运效率和智能化水平,降低人力成本,确保货物准确搬运。

四、与协作机器人对接:柔性生产的黄金搭档

技术实现:

AGV与机械臂、码垛机器人通过统一调度系统(如RDS机器人调度系统)协同作业:

①上下料场景:AGV将满料托盘送至协作机器人工作站,机械臂自动拆垛并装配零件,AGV同步取走空托盘;

②混线生产:在小家电工厂,AGV根据生产工单,向不同产线配送定制化物料组合,配合机器人实现“多品种、小批量”柔性生产,换线时间从2小时压缩至15分钟。

协同优势:

①人机分工优化:AGV负责重体力搬运,机器人专注精密操作,人员转向工艺监控;

②数据互通:通过MES系统实时同步生产进度,AGV动态调整搬运优先级,避免物料积压。

五、与WMS系统对接:数字化物流的神经中枢

技术实现:

AGV 通过API接口与仓储管理系统(WMS)无缝对接:

①任务下发:WMS根据库存数据自动生成搬运指令(如 “将A区3号货架托盘移至B区5号拣货位”),通过AGV调度系统分配至最近AGV;

②状态反馈:AGV实时回传位置、任务进度、电池电量等数据,WMS 动态更新库存状态,避免人工录入导致的数据误差;

③数据分析:通过历史搬运数据训练算法,优化AGV路径规划,减少30%无效行驶里程。

海豚之星应用案例:

海豚之星基于某汽车零部件制造企业的现场环境和生产需求,定制高效智能搬运解决方案,采用轻小型搬运机器人MP10s作为核心设备,并配合海豚之星的WCS设备对接系统、RDS调度系统和LMS库位管理系统,实现全流程自动化,作业效率提高50%以上,生产流程更加流畅。

汽车工厂物流管理混乱?海豚之星定制方案实现仓储利用率提升30%,管理效率升35%

六、结语

从单一搬运工具到智能物流枢纽,AGV无人叉车的进化史本质是对接能力的升级史。通过与物理设备、数字系统的深度融合,AGV正在重塑“人-机-物”的协作关系,让仓储物流从“劳动密集型”向“技术驱动型”跃迁。未来,随着5G、AI大模型的应用,AGV将实现更复杂场景的自主决策与动态协同,成为智能制造的核心基础设施。