自动叉车成本与仓库运营中的人工成本比较

- 2025-06-12 08:43:20

- 2013

- aiten

在当今快节奏的物流行业中,仓库运营商面临着在保持效率的同时优化成本的日益增长的压力。仓库管理中最大的开支之一是劳动力成本,包括工资、培训、福利以及生产力损失。随着技术的进步,自动叉车作为一种变革性解决方案应运而生,为传统人工操作提供了极具吸引力的替代方案。本文将探讨自动叉车与人工操作叉车之间的成本动态,重点分析其长期财务和运营影响。

1.初始投资与长期节省

自动叉车(AGV/AMR)需要一笔相当大的初始投资,具体取决于功能(例如导航类型、载重能力和自动化水平)。相比之下,传统叉车不仅在初期需要投资成本,此外还需承担操作员培训和认证的额外费用。然而,全生命周期成本(TCO)则呈现出不同的情况。

(1)劳动力成本:一名叉车操作员的月平均收入为5,000至15,000,包括福利。对于拥有10名操作员的仓库,这意味着每月劳动力成本为50,000至150,000。自动叉车一旦部署,可减少对人类操作员的依赖,部分系统仅需1至2名技术人员进行维护和监督。

(2)能源与维护:自动叉车采用节能设计(如锂离子电池)并实施预测性维护,与传统叉车相比,运营成本可降低20–30%。人工操作的设备因操作不一致导致的磨损,往往会产生更高的维护成本。

(3)停机时间:自动叉车可24/7不间断运行,仅需极少休息时间,而人工操作员则需要轮班和休息期。这种持续运行时间可使仓库吞吐量提升30–50%,直接影响成本效率。

2.消除隐性劳动力成本

劳动力成本不仅包括薪资。仓库必须考虑以下因素:

(1)培训与人员流动:高人员流动率(物流行业通常为20-30%)会导致频繁的培训费用。自动叉车消除了这一负担,因为它们在编程后只需少量再培训。

(2)安全事故:人工操作的叉车每年涉及大量 workplace 事故。这些事故导致高额罚款、保险费和停工时间。自动叉车通过先进的传感器和碰撞避免系统将事故减少80–90%,显著降低责任和保险成本。

3.生产力与可扩展性提升

自动叉车在提升运营效率方面具有人工操作无法比拟的优势:

(1)精准度与速度:AGV/AMR设备以毫米级精准度和稳定速度执行任务,有效减少拣货、包装及库存管理中的错误。这种精准度可降低昂贵的返工成本并提升订单履行率。

(2)可扩展性:随着仓库需求增长,自动叉车可通过软件轻松扩展或重新配置,而招聘和培训额外的人工操作员则耗时且成本高昂。例如,一个扩展运营的分销中心可在数小时内部署10台额外AGV,而招聘新员工则需要数周时间。

(3)数据驱动的洞察:自动系统可实时生成生产力、能耗及维护需求等数据,支持主动管理与成本优化。而人工操作依赖手动数据收集,易受延迟和不准确性影响。

4.案例研究:自动叉车投资回报率

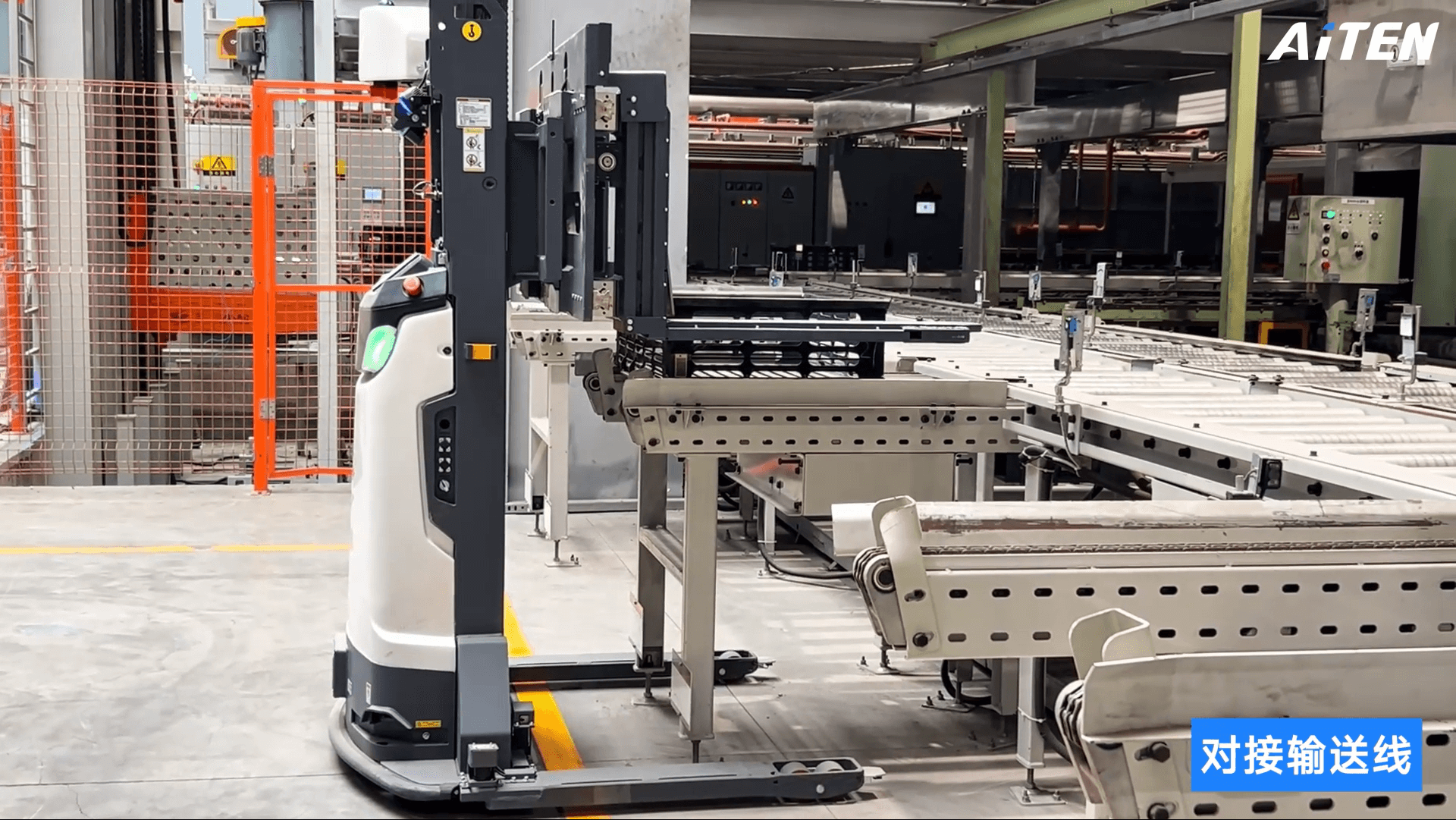

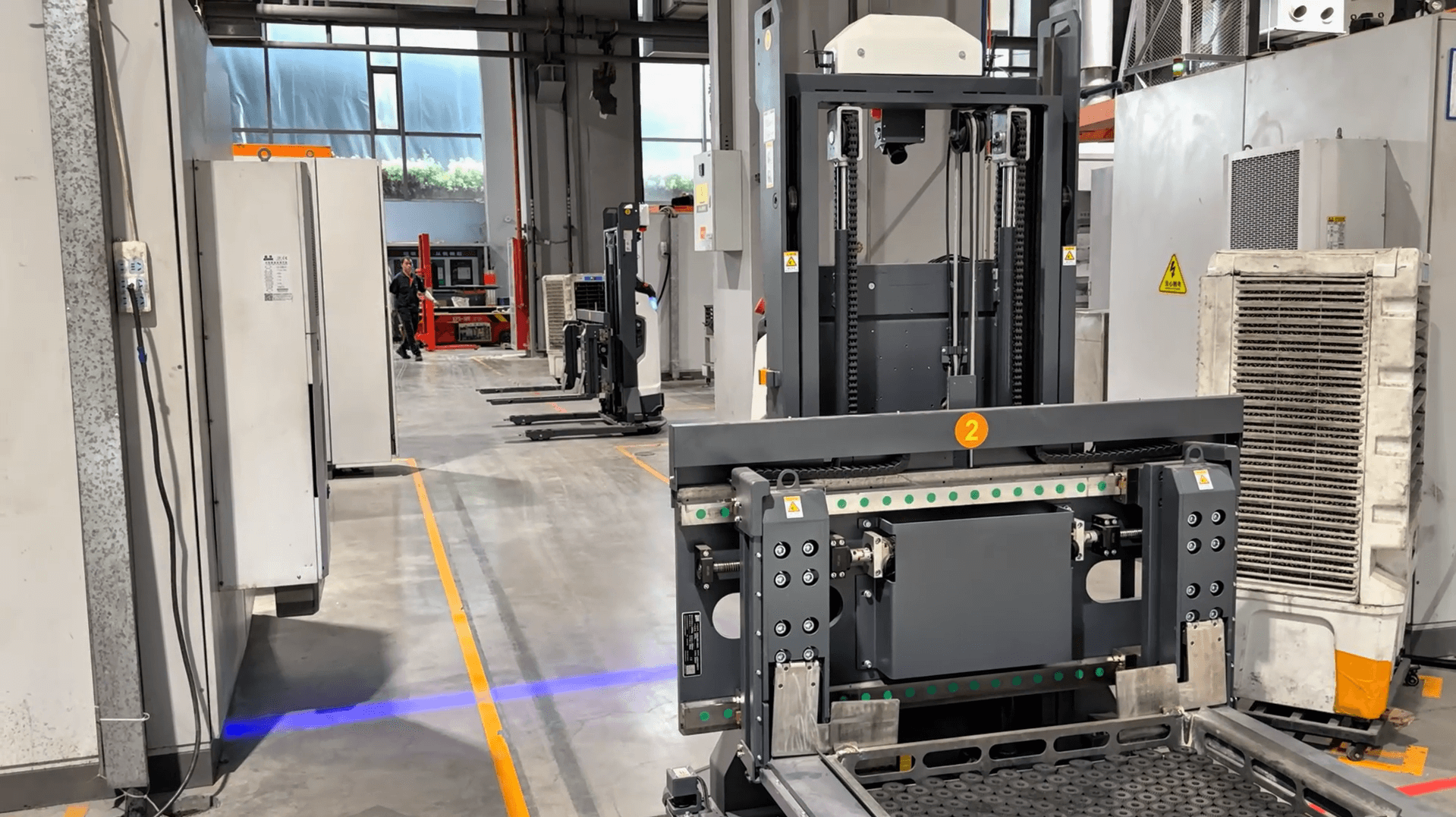

为满足钱江制冷的高标准要求,AiTEN项目团队通过创新融合以下技术,对AMK15智能搬运机器人进行了定制化设计,实现:

(1)效率倍增:AGV集群调度系统将物流响应速度提升40%,精准匹配关键流程节奏,并完全替代人工操作。

(2)成本优化:AGV算法优化库存周转,减少人力和浪费,并使年收入增加25%。

(3)安全升级:激光SLAM与视觉定位协同,智能叉臂实现物料高精度抓取,消除人工搬运潜在的安全隐患。

(4)数据可视化:物流全流程数据可视化,结合AGV数据积累,构建完整的数字化质量追溯系统,为“未来工厂”奠定数据基础。

5.挑战与考量

尽管自动叉车具有显著优势,但仍面临以下挑战:

(1)初始资本支出:小型仓库可能难以承担前期成本。

(2)技术专长:维护工作需要专业技能,可能需要培训或与技术供应商合作。

(3)系统集成:为老旧仓库配备自动系统可能需要进行基础设施升级(例如无线网络、条码扫描)。

6.结论

自动叉车不仅仅是技术升级,更是成本优化和未来发展的战略投资。尽管初始投资高于传统叉车,但长期在劳动力、维护和安全方面的节省,加上生产力提升,使它们成为现代仓库的明智选择。随着供应链需求持续增长,采用自动解决方案的企业将获得竞争优势,减少对波动性劳动力市场的依赖,并实现可持续增长。

联系AiTEN海豚之星机器人,了解我们的创新自动叉车和智能系统如何转型您的物料处理流程。