干货分享丨AGV常用传感器应用简介及其原理

- 2025-05-16 09:31:53

- 2173

- aiten

雷达

# 揭秘雷达如何实时锁定高速目标!

激光雷达是一种通过发射激光束探测目标信息的传感器系统。其核心原理为:向目标发射激光并接收反射信号,通过计算激光往返时间确定目标距离;同时设备高速旋转进行360度扫描,收集密集的点云数据(物体表面坐标集合),实时构建环境的二维/三维数字模型。该系统可精确测量目标的位置、速度、形状等多种参数,广泛应用于自动驾驶、测绘等领域。

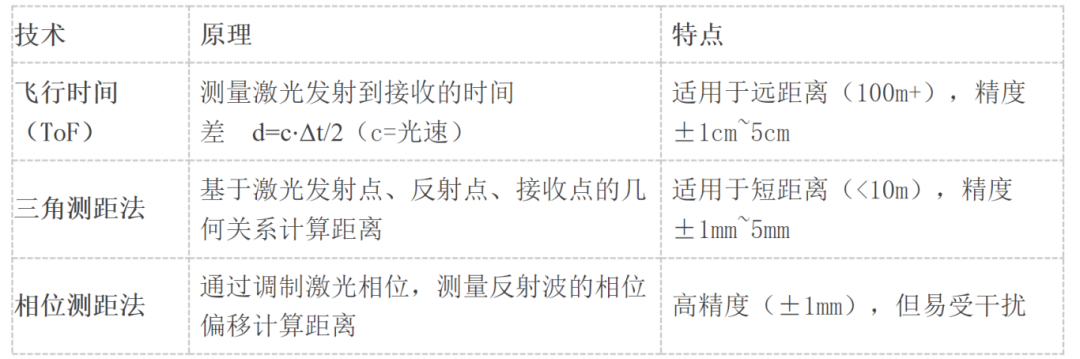

激光雷达内部技术与特点如下表所示:

(1)点云数据是激光雷达在扫描范围内探测到的所有物体表面点的集合。每个点包含两类核心信息:

①. 反射率特性

●数值范围:0-255

●漫反射物体:0-150(对应反射率0%-100%)

●全反射物体:151-255(如金属、玻璃)

●注意:当物体距离Mid-360雷达<2米时,反射率误差较大,仅能判断全反射/漫反射类型

②. 空间坐标

●坐标系类型:直角坐标(x,y,z) 或 球坐标(r,θ,φ)

●探测有效时:输出真实坐标值

●探测无效时(无物体/超量程>100m):

直角坐标:(0,0,0)

球坐标:(0,θ,φ)(保留当前扫描角度信息)

(↑ Livox mid-360雷达直角坐标和球坐标的对应关系)

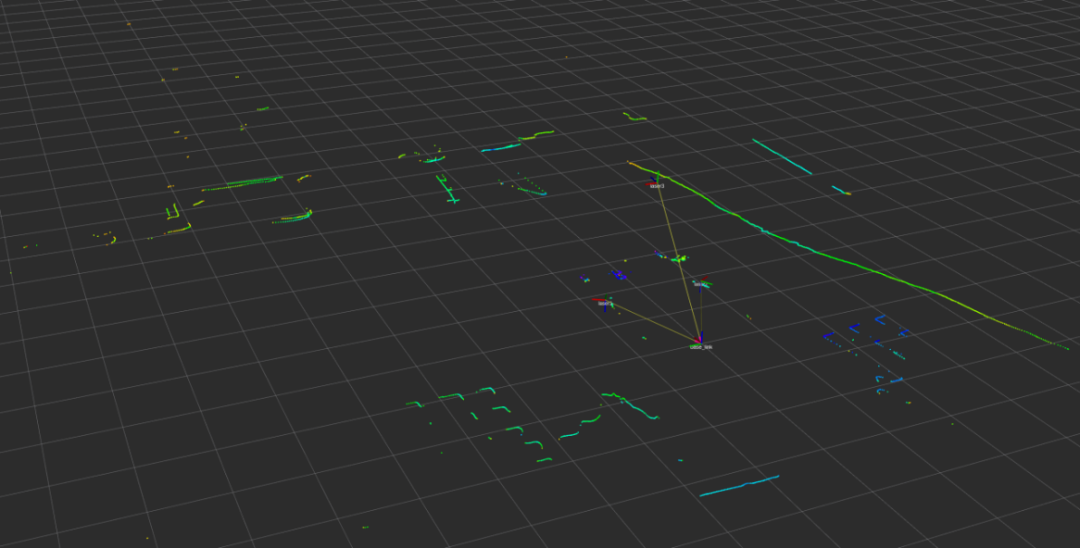

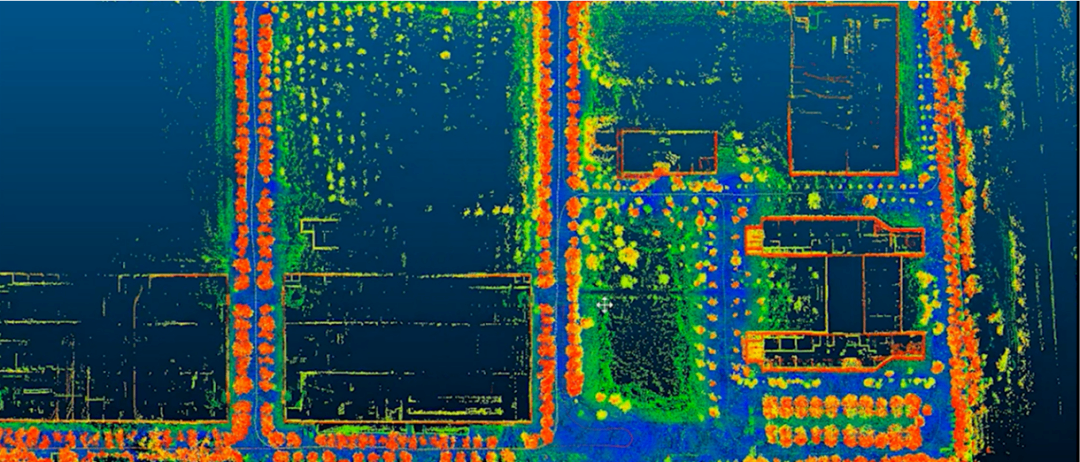

(2)激光雷达按线数分类可分为单线激光雷达和多线激光雷达,单线激光雷达是指激光源发出的线束是单线的雷达,获取的是2D平面扫描图;多线激光雷达是指同时发射及接收多束激光的激光旋转测距雷达,市场上目前有4线、8线、16 线、32 线、 64 线和128线之分,多线激光雷达可以识别物体的高度信息并获取周围环境的3D扫描图。如图所示为二维和三维点云的可视化显示。

(↑ 二维和三维点云的可视化显示)

# 导航为什么总能猜对你想走哪条路?

激光导航是目前AGV系统中普遍采用的导航方式,根据它的导航原理,AGV小车在导航区中可自由行走并精确定位;在导航范围内,小车的行走路径可根据实际要求随时改动,可充分发挥AGV的柔性,提高生产效率。有许多系统需要在现有的场地条件下进行,这时激光导航AGV系统将会显得尤为合适。

(1)激光导航的核心原理可概括为两大原理:

①. 建地图(首次学习环境)

●AGV首次启动时,像“用激光笔扫描房间”一样,通过激光雷达全方位扫描周围环境。

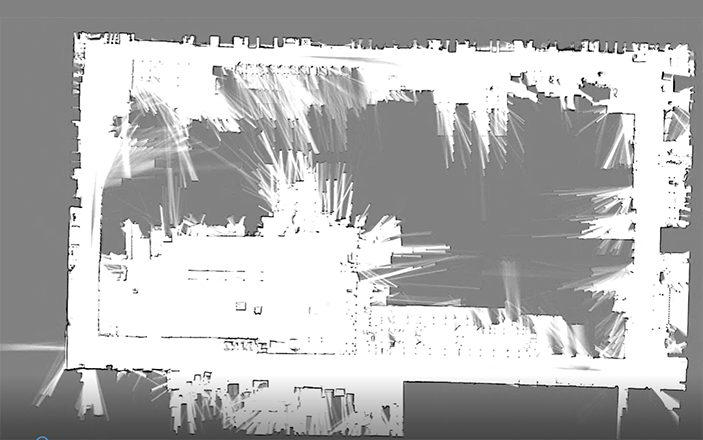

●利用 SLAM技术(自主定位+绘图),记录墙壁、设备等固定物体的位置,生成一张环境数字地图。

②. 实时定位(导航时找位置)

●AGV移动时,激光雷达持续扫描,实时获取周围环境的“快照”点云数据。

●将实时数据与已存储的地图对比(类似“玩找不同游戏”),通过算法计算出AGV当前的精确位置和朝向。

(↑ 二维栅格地图和三维点云地图实例)

(2)激光导航特点:

高精度定位与导航,适合对精度要求严格的场景,如堆叠取放货;环境适应性强,复杂场景有一定兼容性,可应对光照变化、轻微地面不平整等干扰,但需避免强光直射激光雷达,可能影响测距精度;无固定路径限制,不同于磁导或二维码导航,激光导航无需预埋磁条或铺设标签,通过软件即可自由修改路径;高智能化与扩展性,多车协同,通过中央调度系统共享地图和实时位置信息,实现多AGV协同作业,如交叉路径避让、任务分配。

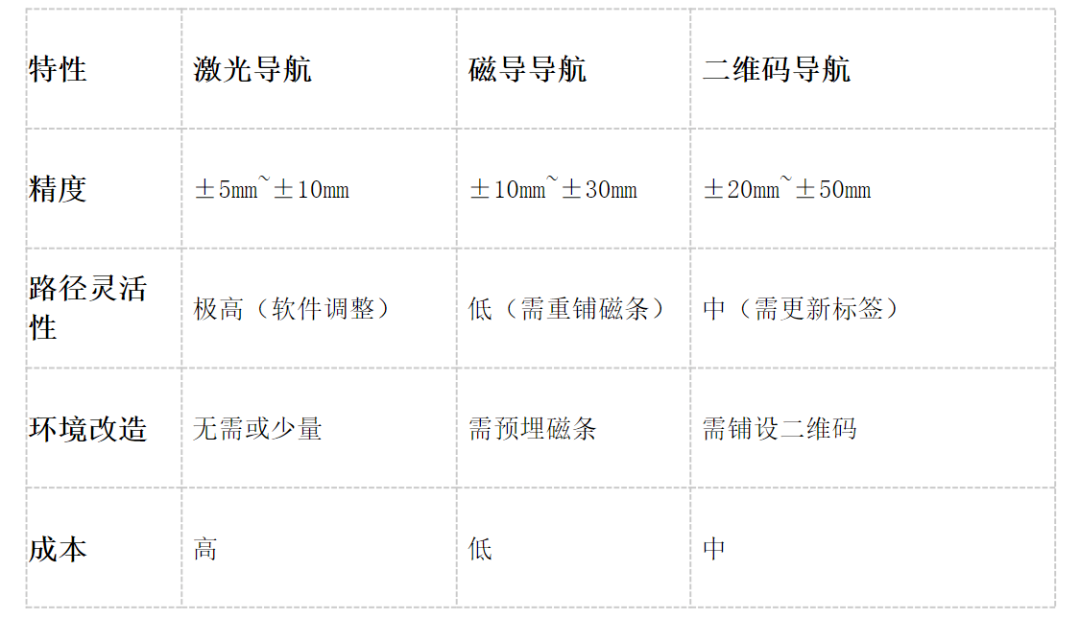

对比其他导航方式如表所示:

# 遇障碍秒躲的AI条件反射是如何炼成的?

(1) 激光避障原理

通过激光雷达实时扫描生成环境点云数据,先用智能算法将相邻点云聚集成障碍物团块,区分静态物体(位置不变)和动态物体(位置变化,可预测轨迹);同时结合多个雷达的同步扫描数据,统一以车身为中心分析周围环境,车体外的所有点云均标记为障碍物,实时规划安全路径避开危险。

(2) 避障类型

单线激光雷达(如SICK TIM系列):低成本,用于平面2D避障。

多线激光雷达(如Livox Mid360, Velodyne VLP-16):3D避障,检测空间高度信息,防止低矮或悬空物体。

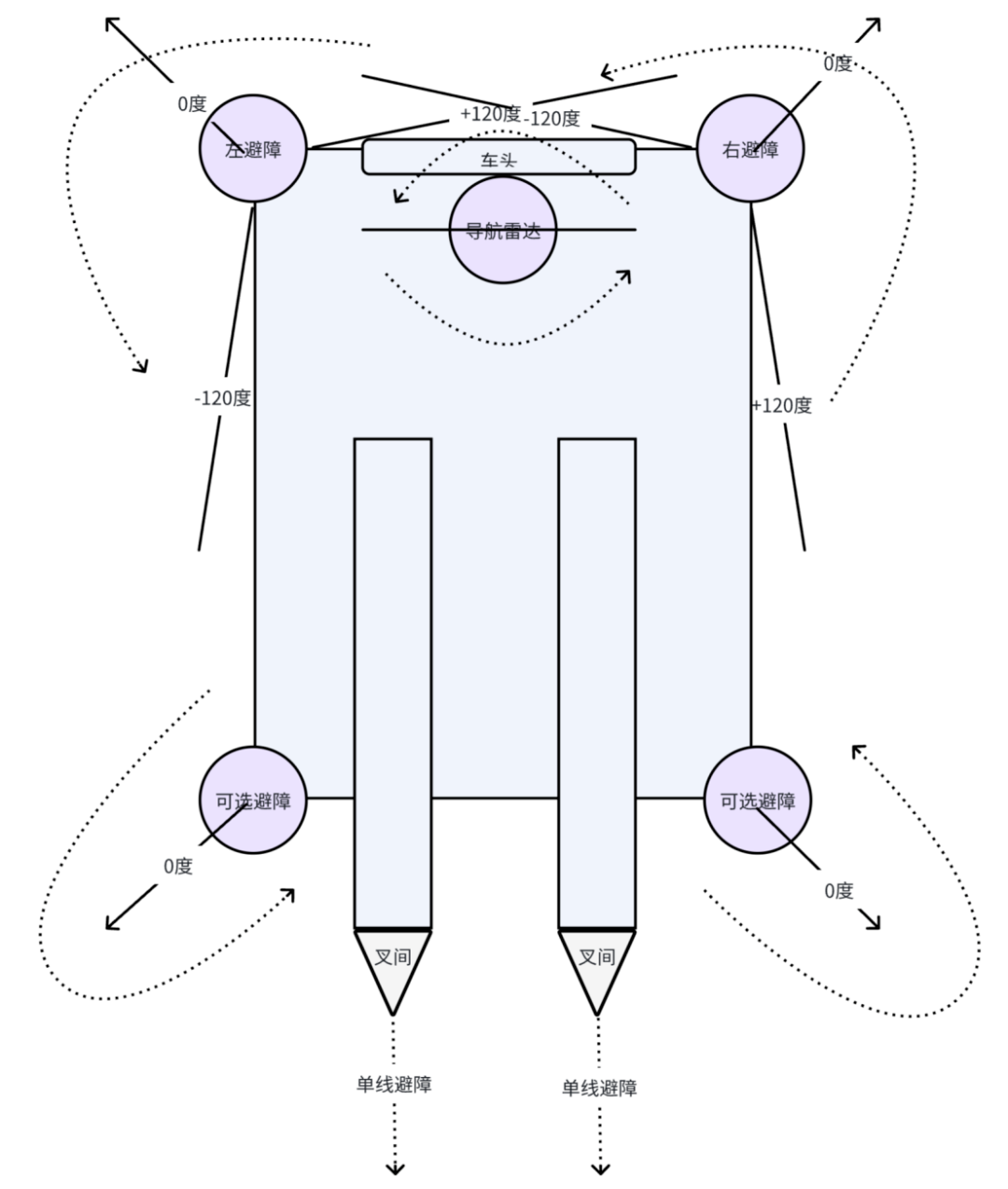

(3) 避障雷达安装位置

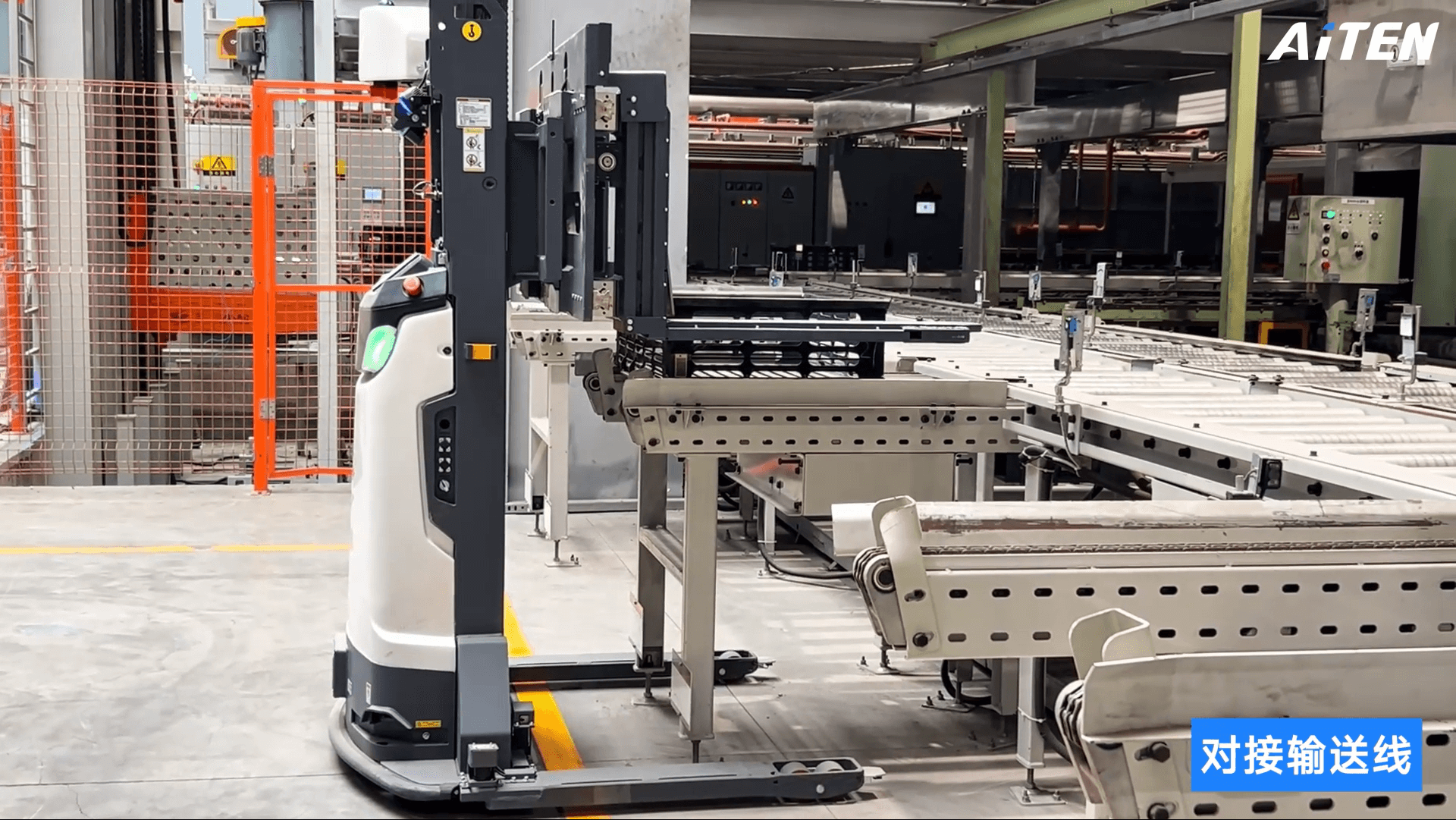

主要为车头/车尾主避障、车身两侧侧向防护、顶部全局监控,如图所示。车头车尾一般安装在车体的四个角上,且雷达正前方向外倾斜。车身两侧侧向防护一般以四个角上的雷达扫描范围即可覆盖。顶部全局监控一般将导航雷达同时用作避障。

以雷达正前方为0度,覆盖车身边缘的范围为正负135度,但由于车体干涉,需要将靠近车体的部分滤除,因此FOV范围一般设定为正负120度。叉间一般只检测单线无角度避障。

(↑ 2d雷达避障一般安装位置与覆盖范围)

(4)360度空间环绕避障:

需通过2d与3d雷达安装位置确保扫描范围整体覆盖车身周围一圈。

3d雷达以mid360为例,需已知其坐标定义和最大覆盖扫描范围,如图所示。

默认方案为:车头前导航雷达下侧竖装或向上斜装一个3d雷达,车身两侧竖装或向上斜装各一个3d雷达,车身后侧货叉下面竖装或向上斜装一个3d雷达,叉间采用光电IO避障。

(5) 技术优势与局限性

优势:高精度:毫米级测距精度,远高于超声波或红外。抗干扰:不受环境光、灰尘、电磁场影响(相比视觉传感器)。快速响应:扫描频率通常10Hz~50Hz,适合高速AGV(≥1.5m/s)。

# 电子版“第六感”:如何为搬运机器人看风听雨?

(1)激光感知原理概述:

通过3D雷达获取点云数据后,先过滤灰尘、玻璃反光等干扰信息,再利用智能算法提取货架边缘、墙角、托盘叉孔等关键结构特征,最终将目标物体精确映射到坐标系中,输出位置姿态信息并构建带语义的局部环境地图,实现“看清物体+理解场景”的智能感知。

(2)托盘识别与定位

(3)叉取对齐

(4)自动堆叠

(5)技术优势与局限性

优势:高精度:激光测距精度可达±1mm,满足工业级托盘操作需求。抗环境光干扰:相比视觉方案,激光不受光照变化影响。实时性强:扫描频率10Hz~50Hz,适合高速物流场景。

局限性:成本高:激光雷达价格显著高于超声波,尤其多线雷达。特殊材质影响:黑色吸光物体或镜面反射物体可能降低检测可靠性。计算复杂度:实时点云处理需较高算力(需嵌入式GPU或专用处理器)。

相机

# ToF怎样用光波实现毫米级「隔空测量」?

Time-of-Flight(ToF)是三大主流3D成像技术之一(另两种为结构光与双目立体视觉)。其原理是通过发射近红外光并计算光线往返时间,直接获取物体的距离信息(深度)。相较于其他技术,ToF具有计算简单、抗干扰强、远距离测量的优势,因此被广泛应用于手机后置摄像头(如华为/OPPO/苹果)、工业自动化、AGV导航和机器人抓取等领域。

(1)dtof

dToF(直接飞行时间测距)由三大核心组件构成:

①VCSEL:发射纳秒级激光脉冲;

②SPAD(单光子雪崩二极管):可检测单个光子级的反射光信号;

③TDC(时间数字转换器):精确记录光脉冲往返时间。

其工作原理为:单帧内发射接收N次脉冲,通过TDC记录每次飞行时间并生成直方图,取最高频时间t计算深度(d=ct/2)。此技术通过统计优化显著提升抗干扰能力,实现高精度深度测量。

(↑ 单像素记录的光飞行时间直方示意图)

dToF的原理看起来虽然很简单,但是实际能达到较高的精度很困难。除了对时钟同步有非常高的精度要求以外,还对脉冲信号的精度有很高的要求。普通的光电二极管难以满足这样的需求。而dToF中的核心组件SPAD由于制作工艺复杂,能胜任生产任务的厂家并不多,并且集成困难。所以目前研究dToF的厂家并不多,更多的是在研究和推动iToF。

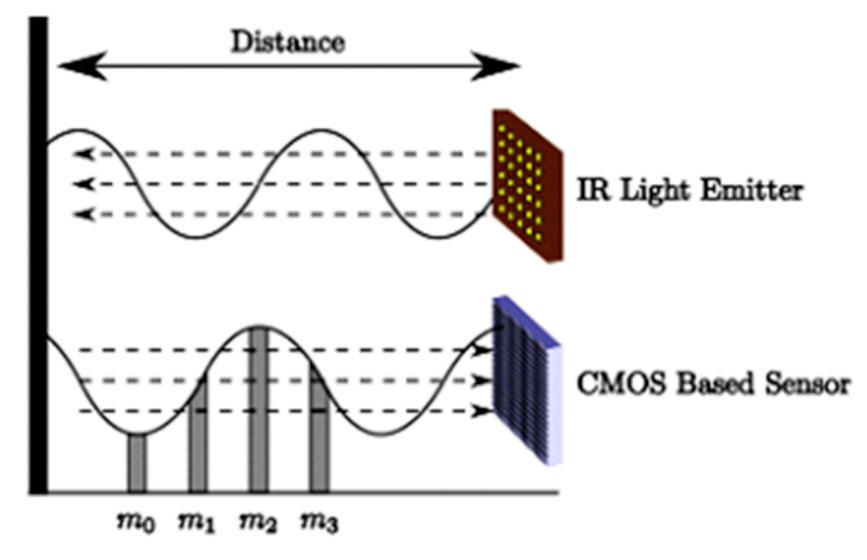

(2)itof

iToF的概念和dToF相对应,全称是indirect Time-of-Flight,直译就是间接光飞行时间。所谓间接,就是指iToF是通过测量相位偏移来间接测量光的飞行时间,而不是直接测量光飞行时间。iToF向场景中发射调制后的红外光信号,再由传感器接收场景中待测物体反射回来的光信号,根据曝光(积分)时间内的累计电荷计算发射信号和接收信号之间的相位差,从而获取目标物体的深度。如图所示。

(↑ iToF成像原理示意图)

iToF模组的核心组件包含VCSEL和图像传感器。VCSEL发射特定频率的调制红外光。图像传感器在曝光(积分)时间内接收反射光并进行光电转换。曝光(积分)结束后将数据读出,经过一个模拟数字转换器再传给计算单元,最终由计算单元计算每个像素的相位偏移。iToF计算深度的方式通常是采用4-sampling-bucket算法,利用4个相位延迟为0°,90°,180°和270°的采样信号计算深度。如图所示。

(↑ 连续波调制方式测相位偏移原理示意图)

(3)深度图生成

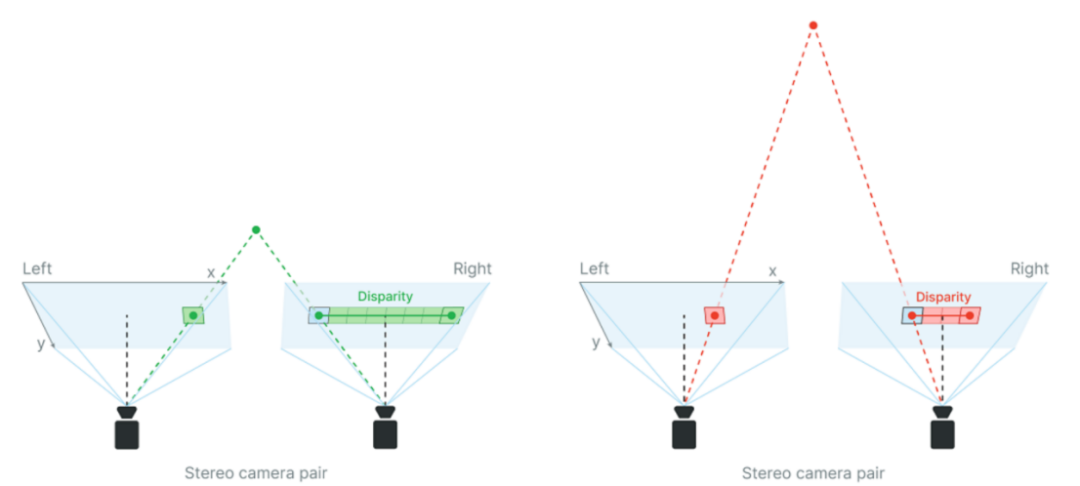

双目立体视觉通过左右摄像头同步拍摄物体,利用视差(图像中物体的位置差)计算深度,类似人眼的距离感知;而ToF相机则直接记录每个像素的飞行时间距离值,生成高分辨率深度图(如640×480),结合RGB摄像头可构建彩色3D点云,两者均为3D环境建模的核心技术。

视差原理示意图深度图计算公式:

无论是更大的基线距离还是更大的焦距,都会在相同视差下产生更深的深度,这意味着深度精度会更好。焦距是相机透镜和图像传感器之间的距离。焦距越大,FOV越窄。因此,为了获得远距离深度感知,您可以增加基线距离和/或减小FOV。

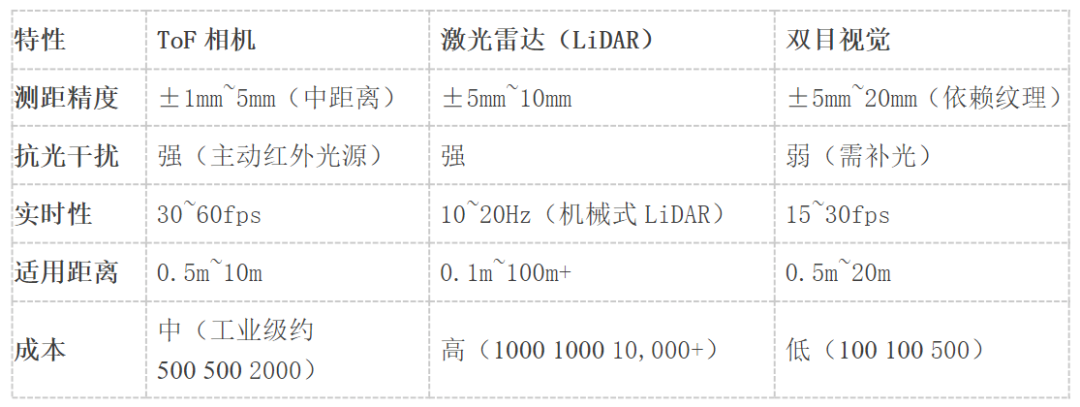

深度相机成像方式对比如表所示:

# Tof相机在AGV领域的应用:

(1) 避障与安全防护

动态避障:实时检测5m内的障碍物(如人员、叉车、货架),触发减速或急停。多级安全区域(如:1m外预警,0.3m内急停)。低矮障碍检测:检测地面上的托盘、货箱等,防止AGV碰撞或碾压。

(2) 托盘识别与叉取

托盘定位:通过深度图识别托盘叉孔位置,精度可达±3mm。适应不同托盘类型(木制、塑料、金属)。自动叉取:结合AGV运动控制,调整叉臂位姿,确保精准插入。

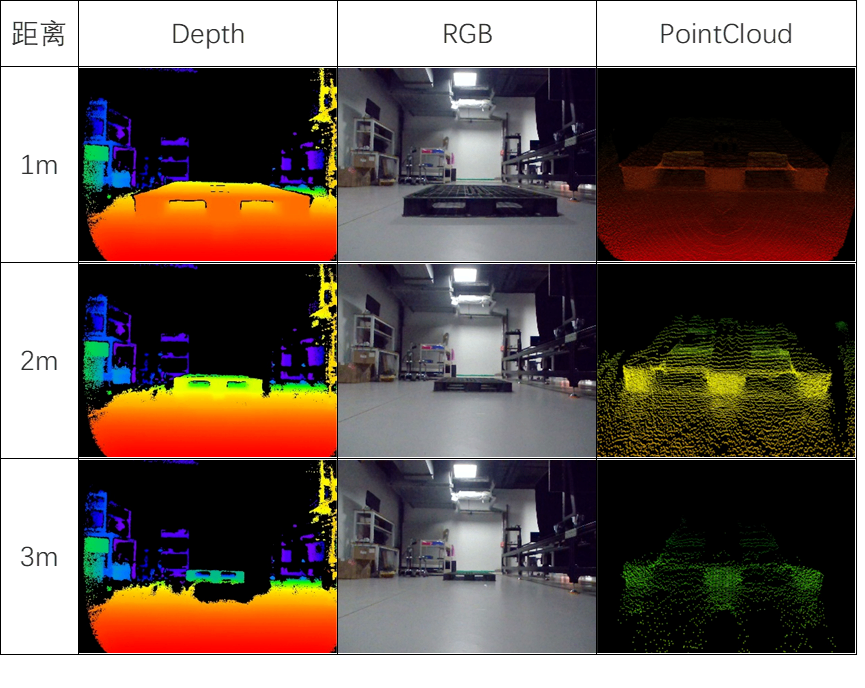

黑色托盘的tof相机检测结果如下图所示,depth为深度图,RGB为彩色图,PointCloud为点云数据,将原始点云通过感知算法处理,最终输出托盘相对于车体中心的二维位姿。

堆叠检测:测量货物高度,确保多层堆叠稳定性。

体积测量:计算包裹尺寸(长×宽×高),用于物流分拣。

# ToF相机的技术优势

其他传感器

# 超声传感器

1.原理:发射40kHz-200kHz超声波脉冲,接收反射信号计算距离。

2.应用:

●AGV避障/到位检测:典型波束角15°~30°(远距覆盖广,精度低);

●透明物体检测(玻璃/亚克力);

●多设备需防串扰,盲区(5-20cm)需红外/激光补足。

3.优点:

●抗光/粉尘/雾气干扰,适应工业复杂环境;

●成本极低(单价10~100元),寿命长(>10万次);

●非接触无磨损。

4.缺点:

●精度低(±1~5cm,温湿度影响),需多传感器融合;

●动态响应慢(50~100ms),不适用高速场景(>1.5m/s);

●多径反射干扰,依赖算法(如RANSAC)滤噪。

# 惯性测量单元(IMU)

1.原理:

●由陀螺仪(测量角速度)和加速度计(测量线性加速度)构成,部分集成磁力计辅助航向校准;

●通过姿态解算与滤波算法(如卡尔曼滤波)输出欧拉角。

2.应用:

●AGV导航:融合编码器数据补偿航向漂移,提升定位精度;

●动态姿态控制:实时监测货叉俯仰/翻滚角,调整货物姿态;

●无基础设施定位:隧道、室内等无GPS场景的自主导航。

3.优点:

●完全自主,不依赖外部信号(GPS/反光板);

●高频更新(可达1kHz),实时性强;

●抗光照/粉尘/电磁干扰(磁力计除外)。

4.缺点:

●累积误差:陀螺仪漂移需多传感器(视觉/里程计)融合校正;

●校准依赖:开机需静止校准零偏,定期维护;

●初始对准:启动时需水平静止或已知姿态初始化。

# 拉线编码器

1.原理:通过机械传动与编码器结合实现位移测量:拉线(钢丝/纤维)随物体移动伸缩,带动内部编码器旋转,将位移转换为电信号(公式:位移=编码器分辨率×脉冲数×轮周长)

2.应用:包括AGV货叉精密控制(±1mm精度)、斜坡车身调平及集装箱吊具校准;

3.优势:为超高精度(±0.01mm)、抗干扰(耐粉尘/电磁)、长行程(达50m)和灵活安装;

4.不足:在于机械磨损需定期维护、高速运动易抖动(>1m/s),且仅支持单向测量,多自由度需多设备组合。

# 光电测距传感器

1.原理:发射红外光并检测反射强度,距离越近反射信号越强(无精确距离值,仅阈值判断)。

2.应用:一般用于简单避障或到位检测。

3.优点:成本极低。非接触测量:避免机械磨损,寿命长。高速响应:毫秒级检测。抗电磁干扰:适合工业复杂环境。

4.缺点:受物体颜色、表面材质影响大。光学干扰:强光、镜面反射、透明物体会影响精度。测距范围限制,一般测距极限值远低于激光。

预告下期&互动邀请

# 我们将持续推出「技术干货」系列专栏

下期抢先看《多传感器融合(激光雷达、超声波、IMU等)的实时避障》

更多干货内容请关注【海豚之星AiTEN】公众号